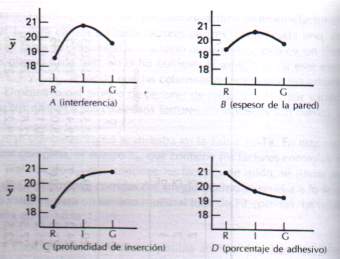

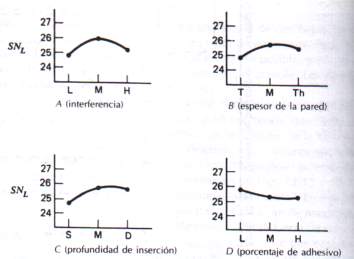

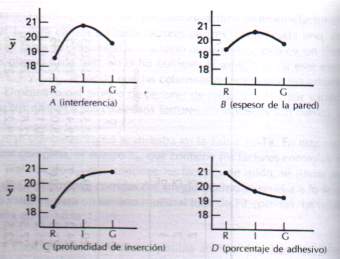

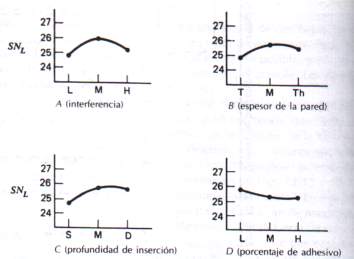

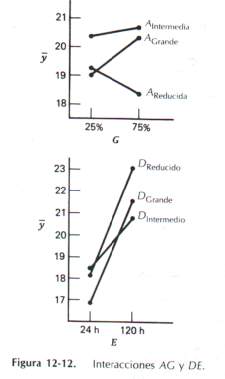

Los seguidores de Taguchi sostienen que el uso de la razón SN elimina la necesidad de examinar interacciones específicas entre los factores controlables y los de ruido, aunque algunas veces analizar estas interacciones mejora la comprensión del proceso. Los autores de este estudio encontraron que las interacciones AG y DE fueron grandes. El análisis de las interacciones que se muestran en la siguiente gráfica, sugiere que Aintermedia es mejor (produce la máxima fuerza de tracción y una pendiente cercana a 0, lo cual indica que si se elige Aintermedia se minimiza el efecto de la humedad relativa). El análisis también sugiere que Dreducida da por resultado la máxima fuerza de tracción sin importar el tiempo de acondicionamiento.

Cuando se tomaron en cuenta los costos y otros factores, los experimentadores

decidieron finalmente utilizar Aintermedia, Breducido, Cintermedia y Dreducido.

(Breducido es mucho menos costoso que Bintermedio, y se consideró

que Cintermedia daba por resultado una variabilidad ligeramente menor que

Cgrande). Dado que esta combinación no fue una corrida en

los 9 ensayos originales del arreglo interno, se hicieron 5 pruebas extras

para este conjunto de condiciones como un experimento confirmatorio.

Para éste, los niveles usados en las variables de ruido fueron Ereducido,

Freducida y Greducida. Los autores informan que la prueba confirmatoria

se obtuvieron buenos resultados.

Métodos Taguchi y Proyecto Robusto

Que son los Métodos Taguchi ?

Los métodos Taguchi, más que ser avanzadas técnicas

estadísticas, son más bien un sistema de calidad ingenieril

dirigida al

costo que enfatiza la aplicación efectiva de las estrategias

ingenieriles. Permiten a la compañía la rápida y exacta

adquisicón

técnica de información para diseñar y producir

productos y procesos altamente confiables y a bajo costo. Su más

avanzada

aplicación permite a los ingenieros desarrollar tecnología

flexible para el diseño y producción de familias de productos

de alta

calidad y disminuye altamente la inspección y el tiempo de desarrollo

y entrega.

En general, entre más cerca del origen sea aplicado un método

de calidad, mayor elevación produce en la mejoría, y reduce

más el costo y tiempo. Las aplicaciones más típicas

de los Métodos Taguchi hasta ahora se han centrado en dos áreas

principales:

1) El mejorar un producto existente.

2) El mejorar un proceso para un producto específico.

El desarrollo de tecnología, el diseño robusto, el diseño

tradicional y las fuerzas de trabajo son instancias que permiten elevar

las utilidades.

Liderar competitivamente en el mercado, exige el lanzamiento de productos

de alta calidad y precio justo, en el menor plazo posible. Este es

exactamente el objetivo de los Métodos Taguchi. Se trata de

un sistema de

ingenieria de calidad con enfoque en costos, que enfatiza la aplicación

de

estrategías de ingeniería, en vez de técnicas

estadísticas avanzadas. Este

sistema abarca tanto los métodos "a priori" (off-line), aplicables

a las

etapas de desarrollo del producto, cuanto a los métodos "a posteriori"

(on-line), utilizados en la etapa de fabricación. Los métodos

"a priori"

abarcan el uso eficaz de experimentos en pequeña escala con

el objetivo de

reducir la variación y los costos, resultando en productos robustos

y de

alto desempeño, al seren fabricados en escala de producción

y colocados en

el mercado. Los métodos "a posteriori" tratan del control del

proceso de

fabricación, de manera a mantener la calidad obtenida en el

proyecto.

La abordage tradicional para realizar experimentos de ingeniería,

concentranse en la resolución de problemas y análisis

de errores,

usualmente intentando aislar y estudiar una causa de cada vez,

basado en tentativa y error. Esto acarrea un costo alto, consume

mucho tiempo, y ni siempre los resultados obtenidos en el ensayo son

reproducidos durante la fabricación en alta escala y en el campo.

El

abordage de Taguchi permite el estudio simultaneo de múltiplas

causas,

aumentando la eficiencia de los experimentos y su reproducción

final. A esto

lo llamamos de Proyecto Robusto, del cual resultan productos consistentes

y

de alto desempeño, aún cuando sometidos a una gran variedad

de condiciones

de manufactura y uso.

Los Métodos Taguchi permiten que una empresa rápidamente

adquiera

información técnica precisa para proyectar y fabricar

productos a bajo

costo y alta confiabilidad. En sus aplicaciones más avanzadas,

esta

metodología permite que los ingenieros desarrollen tecnología

robusta y

flexible para utilizarse en el proyecto y fabricación de familias

de

productos de alta calidad, reduciendo enormemente el ciclo de

investigación, desarrollo y salida al mercado.

Para informaciones a respecto de nuestros cursos sobre Métodos

Taguchi,

consulte el catálogo PIEQ - Programa Integrado de Educación

en Calidad.

Algunos casos de éxito en la aplicación de los Métodos Taguchi

Allergan Medical Optics

El objetivo era aumentar la velocidad de obtener resultados en la

aplicación del Análisis de Elementos Finitos, por medio

de la optimización

de los parámetros del programa de computador. La aplicación

de los Métodos

Taguchi resultó en una velocidad de procesamiento cinco veces

mayor.

Chrysler Motors Engineering

En el proceso de "Sheet-Molded Compound" (SMC), el objetivo era utilizar

los Métodos Taguchi para identificar las variables del proceso

y del

material que pudiesen minimizar los problemas introducidos por la variedad

en la formulación del SMC. El rendimiento del proceso aumentó

de 77% para

96% y los residuos diminuyeron de 16% para 1,7%. La economía

de los costos

de inspección y reparación derivadas de la optimización

fué de US$ 900 mil

por año.

Eastman Kodak Company

Realizamos un análisis comparativo entre los Métodos

Taguchi y el proyecto

de experimentos tradicional (DOE). El DOE tradicional nos exigió

la

realización de 60 ensayos, contra apenas 27 exigidos por los

Métodos

Taguchi. El tiempo transcurrido para realizar los experimentos por

los

Métodos Taguchi fué 45% del tiempo exigido por el DOE

tradicional.

Ford Motor Company

La aplicación de los Métodos Taguchi resultó en

una reducción de 65% en la

variabilidad del flujo de una bomba de combustible. El desarrollo de

la

bomba, cuyos requisitos de proyecto eran extramadamente rígidos,

fué

concluido ocho meses antes del plazo, en consecuencia de ese estudio.

ITT Suprenant

Un estudio utilizando los Métodos Taguchi examinó los

problemas asociados

con la variación excesiva de la fuerza necesaria para descubrir

un hilo

para uso en alta tensión y alta temperatura. La minimización

de la

variación de la fuerza alrededor del valor nominal resultó

en un proceso

controlado, con economía anual de US$ 100 mil en los costos

de material y

de producción.

North American Reiss, División Kenkor

La optimización de un proceso de estamperia a caliente, utilizando

los

Métodos Taguchi, fué concluida en apenas un mes, resultando

en 100% de

rendimiento en el estampado.

Sanpo Chemical

Como resultado de la aplicación de los Métodos Taguchi

en el proceso de

crecimiento de enuevos de frijol, la empresa partió con el viejo

paradigma

que decia que "frijol que crece rápido no dura mucho, y frijol

que crece

despacio no se hace grande lo suficiente". El tiempo de crecimiento

de los

renuevos de frijol fué reducido de 7 para 4 dias, sin afectar

el sabor o el

"shelf life", resultando en productividad 40% mayor.

Nissan Motor

Utilizando los Métodos Taguchi para mejorar la eficiencia de

un sistema de

frenos, la empresa pudo reducir la tasa de trabamiento (squeal rate)

para

apenas 4% de la condición inicial, además de reducir

el peso (y costo) del

sistema. El Centro de Tecnología de Nissan realiza anualmente

más de 70

ensayos utilizando técnicas avanzadas de la metodología

Taguchi.

Xerox

Utilizando los Métodos Taguchi, un ensayo permitió reducir

en 66% la

varianza en el alineamiento y en el tiempo de alimentación del

papel en

copiadoras. La Xerox es probablemente la más avanzada usuaria

de los

Métodos Taguchi en los EUA, siendo una de las precursoras en

su

implementación, a partir de 1982.

"Algunos creen que el Proyecto Robusto es simplesmente la aplicación

de

ingenieria con senso común. Otros creen que es solamente un

modismo. Pero

el hecho es que la aplicación de los Métodos Taguchi

economizó tiempo y

dinero en el desarrolo de transmisiones manuales y automáticas

en la

Saturn, además de producir 30 nuevas patentes."

Robert C.Downs, ingeniero-Jefe de la División Saturn, General

Motors

"La aplicación anticipada y sistemática de los Métodos

Taguchi, dentro de

un proceso disciplinado de desarrollo de productos, resultará

en mayor

confiabilidad, además de otros beneficios relaccionados con

calidad e

costo."

Skip Creveling, Eastman Kodak Company

Clientes del ASI en Métodos Taguchi

Entre los clientes del ASI para capacitación y consultoría

en Métodos

Taguchi, están:

3M

Ericsson

Lexmark Otis Elevator

Aerojet Ordinance

International

General

Philips

Anhauser Busch Dynamics

Lockheed-Martin

Co.

Procter & Gamble

General

LSI Logic

ASME Washington Electric

Rocketdyne

Center

Massachusets

General Motors Institute of

Rockwell

AT&T Beel

Technology International

Laboratories Goodyear

McDonald's

Schlumberger

Black & Decker

GTE

McDonnel Douglas

Siemens

Boston University Honeywell

Automotive

Melroe Company

Canon Business Hughes Aircraft

Sprague

Machines

Michigan Electronics

IBM Technological

Case Corporation

Institute Tenneco

ITT

Automotive

Chrysler

Mitutoyo Mexicana

Corporation John Deere

Texas Instruments

Harvester Motorola Inc.

Crown Cork & Seal

Toyota Motor

Kimberly Clark NASA

Dow Chemical Corp.

Whirlpool

Naval Weapons

Corporation

DuPont Kraft General

Center

Foods

Xerox Corporation

Eastman Kodak

Navistar

Primer Concepto

La Calidad debe estar diseñada en el producto desde el comienzo,

no por

inspección ni por monitoreo.

La mejoras de la calidad deben ocurrir durante las etapas de diseño

de un producto o proceso y continuar hasta el final en la

fase de producción. Esto se conoce comunmente como una estrategia

Fuera de Línea. La calidad baja no puede ser mejorada

por el proceso tradicional de inspección y muestreo (en la linea

de producción). Según Taguchi, ningún tipo de inspección

puede devolverle calidad al producto; solo trata el síntoma.

El concepto de la calidad entonces debe estar desarrollado por la

filosofía de prevención; los problemas son atacados desde

sus inicios y no hasta al final. Taguchi enfatiza que esa calidad es

algo que está diseñado dentro del producto, para hacer

que este sea fuerte e inmune a los factores incontrolables ambientales

en la fase de fabricación. Esto nos lleva al siguiente concepto

de calidad que consiste en la reducción de la variación en

un

producto.

Segundo Concepto

La calidad se alcanza mejor al disminuir la desviación del objetivo.

La Calidad es mejor alcanzada al minimizar la desviación del

objetivo. El producto debe estar diseñado para que sea robusto e

inmune a factores ambientales incontrolables (ej.: ruido, temperatura

y humedad. Este concepto trata principalmente con

métodos de calidad efectiva. Reducir la variación es

la clave para mejorar la calidad. El específicar un valor nominal

para

parametros críticos, y asegurar que la fabricación cumpla

con el valor nominal con la menor desviación posible, la calidad

se

mejorará.

Tercer Concepto

La calidad no está basada en el funcionamiento, cualidades o

características del producto

La calidad no esta basada en el funcionamiento, cualidades o características

del producto. El agregar cualidades a un producto

no es una forma de mejorar la calidad, esto solo varía su precio

y el mercado hacia el cual esta dirigido. El funcionamiento y

características de un producto, puede estar relacionado a la

calidad, pero no debe ser la base de la calidad. En cambio, el

funcionamiento es una medida de la capacidad del producto.

Cuarto Concepto

El costo de la calidad debe ser medida como una función de la

variación

del funcionamiento del producto y de la pérdida media a lo largo

del

sistema.

El costo de calidad debe ser medido en función de la variación

del funcionamiento del producto y de la pérdida media a lo

largo del sistema. Para el diseño de parametros dados, la desviación

del objetivo es medida en términos del costo del cliclo de

vida del producto. Esto incluye costos de retoque, inspección,

garantía, servicio, devoluciones y cambios de productos. Son

estos costos, los que nos indican cuáles son los parámetros

principales que necesitan control.

Conclusión

Debemos apoyar la filosofía de Taguchi acerca de la ingeniería de la calidad. Sin embargo, debemos buscar métodos más simples y eficientes; más fáciles de aprender y aplicar a fin de poner en práctica esta filosofía.

Muchas compañías han informado resultados exitosos con

el uso de los métodos de diseño de parámetros de Taguchi.

Si los

métodos son defectuosos, ¿por qué producen resultados

correctos? Los seguidores de Taguchi a menudo responden a las

críticas diciendo “funcionan”. Debemos recordar que los métodos

de “la mejor conjetura” y “un factor a la vez” también

funcionan -y en ocasiones producen buenos resultados-. Pero ésta

no es una buena razón para afirmar que sean buenos

métodos. La mayoría de las aplicaciones exitosas de los

métodos técnicos de Taguchi se han dado en industrias en

las cuales

no había antecedentes de una buena práctica del diseño

experimental. El personal encargado del diseño y el desarrollo utilizaba

los métodos de la mejor conjetura y un factor a la vez (u otros

no estructurados), y dado que el método Taguchi se basa en el

concepto de diseño factorial, a menudo producía mejores

resultados que los obtenidos con los métodos que sustituía.

En otras

palabras, el diseño factorial es tan poderoso que, incluso cuando

se emplea de manera ineficiente, funciona mejor que cualquier

otro método.

Un último punto se refiere al proceso de aprendizaje. Si el método

Taguchi para el diseño de parámetros funciona y da buenos

resultados, podemos seguir sin saber qué ha causado esos resultados

debido a las relaciones de alias entre interacciones

críticas. En otras palabara, podemos haber resuelto un problema

(un éxito a corto plazo), pero también podemos no haber

obtenido un conocimiento del proceso, lo cual puede ser invaluable

en problemas futuros.

Análisis de Arreglos Ortogonales

El análisis del arreglo ortogonal de Taguchi es usado para producir

los

mejores parámetros para el diseño optimo del proceso,

con el mínimo número

de experimentos (pruebas).

Los resultados obtenidos para los arreglos ortogonales son entonces

analizados para obtener los siguientes objetivos:

a) para estimar la contribución de los factores individuales

que influyen

en la calidad en él la etapa de diseño del producto

b) para ganar la mejor u optima condición para un proceso o un

producto,

así que las características de una buena calidad pueden

ser sostenidas

c) para aproximarnos a la respuesta de los parámetros del producto

diseñado

bajo las condiciones optimas

La contribución de factores individuales que influyen en la calidad,

es la

llave designada del control para hacer cumplir sobre el diseño

del

producto.

El análisis del arreglo ortogonal de Taguchi es usado para producir

los

mejores parámetros para el diseño optimo del proceso,

con el mínimo numero

de experimentos (pruebas). El AO se maneja para transformar un concepto

de

Calidad dentro (en el diseño del producto. El AO es capaz de

tomar los

factores que influyen la calidad de niveles separados siempre este

método

ahorra tiempo, e indirectamente reduce el costo de la prueba de la

materia

prima de esta manera el AO es usualmente aplicado e el diseño

de

prdoductos de ingeniería, desarrollo de pruebas y calidad, y

desarrollo de

Procesos. Todas las aplicaciones incluidas tienen un objetivo común,

que es

usar el método de AO de Taguchi para construir la calidad dentro

de un

Producto en la etapa inicial del diseño.

Ventajas y desventajas de los Arreglos Ortogonales

* Pueden ser aplicados al diseño experimental involucrando

un gran

número de factores.

* Unicamente puede ser aplicada en la etapa inicial del

el sistema de

diseño del producto o proceso

Las ventajas del arreglo ortagonal son que pueden ser aplicada al diseño

experimental involucrando un gran numero de factores.

El AO experimento de diseño.analisis indicador de costo sobre

la función de

perdida hace esta aproximación más atractiva (acceso)

La limitación de los AO es que pueden ser únicamente

aplicados en la etapa

inicial del diseño del sistema del producto o proceso, hay algunas

situaciones en las cuales las técnicas del AO no podrán

ser aplicadas tal

como un proceso que involucra factores que influencía que varia

en tiempo y

que no pueden ser cuantificados exactamente.

Diseño de Tolerancia

Durante el diseño de tolerancia, el ingeniero especificará

sistemáticamente

cuanto tendrá que aumentar los niveles de funcionamientos de

ciertos

factores para completar los requerimientos para la característica

de la

calidad.

Durante el diseño de tolerancia, el ingeniero especificará

sistemáticamente

cuanto tendrá que aumentar los niveles de funcionamientos de

ciertos

factores para completar los requerimientos para la característica

de la

calidad.

En el diseño de tolerancia, el ingeniero determina el porcentaje

que cada

uno de los ruidos contribuye para alcanzar el funcionamiento requerido

por

la característica de calidad. Con esta información, él

puede decidir cuanto

debe reducir los limites de tolerancia de cada factor para alcanzar

su

objetivo. Al limitar las tolerancias de los factores casi siempre tiene

que

ver con actualizar con partes o componentes de alto costo. La FPC es

aplicada durante el diseño de tolerancia para encontrar la manera

más

costo-efectiva de determinar cuales tolerancias deben ser limitadas,

y

cuales pueden ser dejadas en lugar o abiertas, para reducir costos.

Implicaciones de su Filosofía

1. Los productos y procesos deben diseñarse de modo que sean

robustos ante

las fuentes de variabilidad externas. (o al ruido en general)

2. Los métodos de diseño experimental son un instrumento

técnico para

auxiliar en el logro de este objetivo.

3. La operación según lo especificado es más importante

que el apego a las

especificaciones.

Dr. Genichi Taguchi

Antecedentes

1924 Nació el primero de Enero

1942 Universidad Técnica de Kiryu

Instituto de Matemáticas

Estadísticas, Ministro de Educación

1956-57 Escribio su primera versión del Diseño de Experimentos,

en el cual introdujo el uso de

arreglos ortogonales.

1960 Le fue otorgado el premio Deming.

1962 Segunda versión del Diseño de Experimentos, introduce la proporción Señal-Ruido. Le fue otorgado el Doctorado en Ciencias por la Universidad Kyushu.

1976 Cambio la base matemática de su metodología estadística

al sistema cuadrático.

1983 Director Ejecutivo, American Supplier Institute Inc.

1990 Recibió el Premio de la Blue Ribbon de manos del Emperador

de Japón por su contribución a la Industria.

1996 Recibio la medalla Shewhart

de la ASQC.

Quién es Taguchi actualmente?

Dr. Genichi Taguchi es el Presidente Ejecutivo del ASI. El abarcante sistema de Ingeniería de la Calidad por el desarrollado es una de las mayores contribuciones del siglo 20 en el campo de la ingeniería. Es ampliamente reconocido como uno de los mas expresivos líderes del movimiento mundial por la Calidad, habiendo iniciado el movimiento Proyecto Robusto hace mas de 30 años en Japón. Desde entonces, la aplicación generalizada de la filosofía y métodos del Dr. Taguchi contribuyeron decisivamente para que el Japón pudiese desarrollar y fabricar productos de clase mundial, con alta cualidad y bajo costo. El Dr. Taguchi recibió por tres veces el Premio Deming en Japón, además de varias otras condecoraciones y reconocimientos mundiales, por sus contribuciones a la ingeniería de la calidad.